La búsqueda de la perfección es uno de los valores fundamentales que determinan el éxito de toda organización. Destaca el compromiso de alcanzar los más altos estándares en todos los aspectos de la operación de la empresa. En la práctica, esto significa esfuerzos constantes para mejorar, innovar y establecer estándares en la industria. La búsqueda de la excelencia pasa por garantizar la máxima calidad, eficiencia y eficacia de los servicios y productos, así como fomentar el desarrollo personal y profesional continuo de los miembros del equipo.

Mejora continua

Uno de los elementos clave de la lucha por la perfección es la filosofía de mejora continua. Este concepto, también conocido como Kaizen en la cultura japonesa, supone que cada cambio para mejorar, incluso el más pequeño, es un paso hacia la perfección. La búsqueda de la excelencia a través de la mejora continua es un proceso interminable que cubre todos los niveles de la organización, desde los empleados de línea hasta la alta dirección.

Diez principios de Kaizen:

- Rechazar el status quo.

- Cada problema es una oportunidad de mejora.

- Utilice los recursos disponibles en lugar de introducir otros nuevos.

- Resolver problemas donde surjan.

- Utilice herramientas visuales para comprender los problemas.

- Base sus decisiones en datos.

- Realice cambios pequeños y regulares en lugar de grandes saltos.

- Mejorar los procesos, no las tareas individuales.

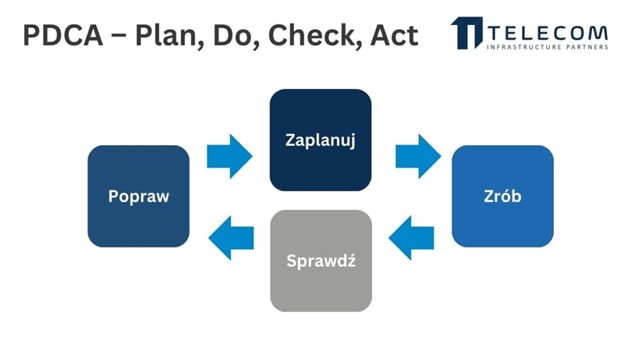

- Identifique las causas de los problemas, no solo sus efectos, con PDCA.

- Construir una cultura de cooperación y participación de los empleados.

Ejemplo de Toyota

Toyota es un ejemplo perfecto de una organización que ha implementado la filosofía Kaizen. Al mejorar continuamente sus procesos de producción, Toyota se ha convertido en un líder en la industria automotriz, conocido por la alta calidad y confiabilidad de sus vehículos. Gracias a este enfoque, Toyota puede responder rápidamente a las condiciones cambiantes del mercado y a las necesidades de los clientes, lo que le permite mantener una ventaja competitiva.

Toyota, conocida no sólo como fabricante de automóviles sino también como pionera en métodos de producción innovadores, utiliza el concepto Kaizen Karakuri para mejorar la eficiencia y la comodidad en el trabajo. Inspirándose en las muñecas mecánicas japonesas del siglo XIX, Karakuri implica la automatización inteligente de procesos utilizando mecanismos basados en principios físicos como la gravedad y los resortes, sin el uso de electricidad ni sensores. Gracias a ello, Toyota consigue excelentes resultados en términos de eficiencia y seguridad laboral.

Kaizen Karakuri, que forma parte de la filosofía de mejora continua, se centra en la sabiduría y creatividad de los empleados y el uso de los recursos existentes para optimizar los procesos. Estos principios incluyen minimizar el uso de manos humanas, no realizar inversiones adicionales, utilizar fuerzas naturales y crear soluciones seguras y ergonómicas. Gracias a ello, Toyota reduce costes, simplifica el mantenimiento y aumenta el compromiso de los empleados.

Ejemplos de Karakuri en las fábricas de Toyota incluyen mecanismos simples como hilos de pescar utilizados para mover objetos e imanes para tornillos de elevación que eliminan la necesidad de meter la mano en los contenedores. Otras soluciones incluyen carros de montaje que utilizan la gravedad para moverse automáticamente a lo largo de las líneas de producción. Este enfoque no sólo aumenta la eficiencia, sino que también reduce la fatiga de los empleados y mejora la calidad de la producción.

Toyota mejora constantemente sus métodos Karakuri Kaizen y aproximadamente 400 empleados trabajan cada año en nuevas soluciones que mejoran la eficiencia y permiten el uso de la creatividad en el trabajo diario. Karakuri es una prueba de que no se necesitan grandes inversiones para mejorar significativamente los procesos empresariales. Este enfoque puede ser una inspiración para otras empresas que quieran mejorar sus operaciones con desembolsos financieros mínimos.

Innovando

La búsqueda de la perfección no es posible sin apertura a la innovación. Las organizaciones que quieran alcanzar los más altos estándares deben estar preparadas para experimentar e implementar nuevas ideas. La innovación permite crear mejores productos y servicios, lo cual es clave para obtener y mantener una ventaja competitiva.

ejemplo de manzana

Apple es un ejemplo de empresa que logró la excelencia a través de la innovación. Desde la introducción del iPhone, que revolucionó el mercado de los teléfonos inteligentes, hasta el desarrollo de la tecnología portátil, Apple continúa introduciendo nuevos productos que establecen estándares en la industria. Apple logra el éxito gracias a su innovación, diseño, marca sólida, lealtad de los clientes, ecosistema integrado y solidez financiera. A pesar de los altos precios de los productos y la dependencia de productos clave, la empresa continúa innovando para mantener su posición de liderazgo en el mercado. En 2023, Apple reportó ingresos de 383,3 mil millones de dólares, con ingresos netos de 97 mil millones de dólares. Al innovar continuamente y responder a las últimas tendencias, Apple está bien posicionada para mantener su posición como uno de los líderes de la industria tecnológica.

Estableciendo estándares de la industria

Luchar por la excelencia también significa establecer estándares industriales. Las organizaciones que alcanzan la excelencia a menudo se convierten en modelos a seguir para otras. Establecer estándares requiere no sólo productos y servicios de alta calidad, sino también un enfoque ético y responsable en los negocios.

ejemplo de google

Google, como gigante tecnológico líder, establece constantemente estándares en la industria de TI. Desde algoritmos de búsqueda avanzados hasta un enfoque innovador para la gestión de datos, la empresa eleva constantemente el listón. En 2020, logró unos ingresos de 182.500 millones de dólares, lo que demuestra la eficacia de su estrategia. Google comenzó como un motor de búsqueda, revolucionando la forma en que las personas encuentran información. Los algoritmos de PageRank y las innovaciones en aprendizaje automático e inteligencia artificial han permitido a la empresa mantener una ventaja competitiva.

Google ha construido centros de datos avanzados utilizando las últimas tecnologías en eficiencia energética y gestión de recursos, permitiendo el procesamiento de enormes cantidades de datos en tiempo real. La empresa también participa en iniciativas de responsabilidad social corporativa (RSC), invirtiendo en fuentes de energía renovables, apoyando la educación tecnológica y promoviendo la diversidad y la inclusión en el lugar de trabajo. Programas como Grow with Google ofrecen recursos educativos y de capacitación gratuitos.

Google, gracias a algoritmos avanzados, una gestión de datos innovadora y un amplio ecosistema de servicios, ha revolucionado la forma en que utilizamos la tecnología. Las inversiones en inteligencia artificial y actividades socialmente responsables fortalecen aún más la posición de Google como líder en el mundo de la tecnología.

Calidad, eficiencia y eficacia

La búsqueda de la perfección también significa esforzarse constantemente por garantizar la máxima calidad, eficiencia y eficacia. Lograr estos objetivos requiere una planificación, un seguimiento y una optimización precisos de los procesos de negocio.

Ejemplo de siemens

Siemens, como líder mundial en la industria de la ingeniería, se centra en garantizar la más alta calidad de sus productos y servicios. Gracias a tecnologías avanzadas y procesos de producción eficientes, Siemens puede ofrecer soluciones que cumplen con los más altos estándares de calidad. En 2020, Siemens logró unos ingresos de 57.100 millones de euros, lo que demuestra la eficacia de su enfoque en materia de calidad y eficiencia.

Siemens pone gran énfasis en implementar y mantener los más altos estándares de calidad, lo cual es clave para satisfacer las necesidades de los clientes y mantener la competitividad en el mercado global. Los estándares de calidad son un conjunto de prácticas, métodos, sistemas, requisitos y especificaciones de gestión establecidos por grupos asesores de la industria. Ayudan a los fabricantes a lograr y documentar una producción y una calidad del producto consistentes. Estos estándares pueden ser universales para diversas industrias o específicos de un campo específico.

Los beneficios de los estándares de calidad incluyen aumentar la satisfacción del cliente al comprender sus necesidades, mejorar los procesos, involucrar a los empleados y tomar decisiones basadas en datos, lo que se traduce en productos de alta calidad. Es posible mejorar la seguridad de los productos y la producción mediante la estandarización de métodos y procesos, lo que respalda el cumplimiento normativo. Los estándares de calidad brindan un marco para respaldar la coherencia y el cumplimiento de las regulaciones de la industria, reducir errores y retrabajos a través de procesos estandarizados y documentación precisa, y permitir atender a un mercado global, fortaleciendo la confianza en la empresa a escala internacional. Además, mantener altos estándares de calidad y satisfacer las expectativas de los clientes fortalece la posición de la empresa en el mercado, proporcionándole una ventaja competitiva.

Los principios básicos de la gestión de la calidad según la norma ISO 9000:2015 incluyen mejorar el servicio al cliente comprendiendo y satisfaciendo sus necesidades y construyendo relaciones, liderazgo implementando principios, estableciendo metas, modelando y apreciando logros, fortaleciendo el compromiso de los empleados invirtiendo en comunicación, responsabilidad. y apreciar los resultados, un enfoque impulsado por procesos, es decir, gestionar actividades como procesos con generación de valor, realizar mejoras mediante la planificación, implementación y medición del desempeño, tomar decisiones basadas en datos, lo que significa recopilar y analizar datos con experiencias prácticas y gestionar relaciones. , es decir, cadena de suministro y cooperación enfocada para mejorar la calidad. La adopción de estos principios por parte de Siemens es crucial para garantizar la más alta calidad de productos y servicios, lo que se traduce en la confianza y satisfacción de los clientes en todo el mundo.

Desarrollo personal y profesional.

La búsqueda de la excelencia también incluye el desarrollo personal y profesional de los miembros del equipo. Las organizaciones que quieran alcanzar la excelencia deben invertir en el desarrollo de sus empleados, brindándoles la formación adecuada y oportunidades de desarrollo profesional.

ejemplo de google

Google ofrece una amplia gama de programas de formación y desarrollo que ayudan a los empleados a desarrollar sus habilidades y avanzar dentro de la empresa. Esto permite a Google atraer y retener el mejor talento, lo cual es crucial para alcanzar la excelencia.

Google es conocido por su enfoque hacia el desarrollo de los empleados, que incluye una variedad de programas de capacitación, acceso a recursos educativos y apoyo para el desarrollo profesional. La empresa ofrece una amplia gama de cursos y talleres que ayudan a los empleados a mejorar sus habilidades técnicas y sociales. Además, Google promueve una cultura de aprendizaje continuo, animando a los empleados a experimentar y asumir riesgos, lo que fomenta la innovación. Gracias a los programas de tutoría y al sistema de evaluación de los empleados, Google proporciona comentarios periódicos, lo que le permite realizar un seguimiento de su progreso y establecer objetivos de desarrollo. La empresa también apoya a los empleados en la adquisición de nuevas cualificaciones y certificados, que pueden conducir a un ascenso dentro de la organización. Además, Google pone gran énfasis en cuidar la salud física y mental de sus empleados, ofreciendo programas de bienestar y horarios laborales flexibles, que contribuyen a un mejor equilibrio entre la vida personal y laboral. Gracias a estas actividades, Google no sólo atrae gente con talento, sino que también mantiene un alto nivel de compromiso y satisfacción entre sus empleados.

Las estadísticas muestran que las organizaciones que luchan por la excelencia logran mejores resultados financieros y operativos. Según un informe de McKinsey, las empresas que invierten en mejora continua logran en promedio un 30% más de productividad que sus competidores. Además, según un estudio de Harvard Business Review, las organizaciones que se centran en la innovación logran, en promedio, un crecimiento de ingresos un 50% mayor.

La búsqueda de la excelencia es un elemento clave del éxito de cualquier organización. Implica mejora continua, innovación, establecer estándares de la industria y garantizar la más alta calidad, eficiencia y eficacia. Las organizaciones que luchan por la excelencia no sólo logran mejores resultados financieros, sino que también atraen y retienen a los mejores talentos, lo cual es crucial para el éxito a largo plazo. Ejemplos de empresas como Toyota, Apple, Google y Siemens muestran que la búsqueda de la excelencia es el camino hacia el éxito en el competitivo mundo empresarial actual.

Fuentes:

- ¿Qué es Kaizen? Filosofía en la práctica. Optimización efectiva.

- Kaizen Karakuri, o Perpetuum Mobile de Toyota.

- Apple – Innovaciones que definen el futuro.

- 7 reglas comerciales universales de Google. Han sido guiados por ellos desde el principio.

- Estándares de calidad – Siemens

- Polonia 2030 Informe McKinsey Forbes

Lea también:

En TIP, ponemos a las personas primero

Glosario de términos:

Kaizen (japonés: Kai – cambio, Zen – bien) es un concepto de mejora y mejora continua, que involucra a todos los empleados de la organización en la búsqueda de ideas de mejora. El objetivo de Kaizen es eliminar los problemas actuales, prevenir su aparición futura y crear soluciones innovadoras. En Japón, los empleados presentan naturalmente sugerencias de mejoras que son aceptadas por la dirección, mientras que en las empresas occidentales esas ideas suelen ser ignoradas. Kaizen se basa en cambios pequeños y graduales en todas las áreas de actividad. La implementación de este concepto requiere el uso de diversos sistemas de gestión, como la Gestión de la Calidad Total, el Justo a Tiempo o el Mantenimiento Productivo Total, y la creación de una cultura organizacional favorable. Los empleados deben ser valorados e involucrados en procesos de mejora continua. Kaizen, al estar orientado a procesos, aporta importantes ahorros de recursos y aumenta la actividad de los empleados a la hora de informar cambios, lo que crea una atmósfera de cooperación y resolución de problemas.

Kaikaku (japonés: 改革 – reforma) es el concepto de introducir cambios radicales en los procesos comerciales de una empresa o en el flujo de valor que cubre muchas empresas. En la filosofía de gestión eficiente, Kaikaku y Kaizen deberían complementarse. Kaizen implica mejora en pequeños pasos, mientras que Kaikaku introduce cambios que requieren un análisis más profundo y una transformación de los procesos. Los proyectos que cumplen con Kaikaku requieren más mano de obra, pero no necesariamente tienen que implicar costos elevados (por ejemplo, inversiones en nueva tecnología o maquinaria). Kaikaku es análogo a la Reingeniería de Procesos de Negocio, aunque tienen orígenes diferentes. Las empresas que sólo aplican los principios Kaizen a menudo se topan con cambios demasiado fragmentados y que consumen mucho tiempo o descuidan por completo la implementación de mejoras que requieren modificaciones más profundas y que requieren más mano de obra.

Lean Management : Lean Management es un concepto de gestión que tiene como objetivo maximizar el valor para el cliente minimizando las pérdidas. Se centra en aprovechar al máximo los fondos disponibles y adaptar la organización a las condiciones del mercado. Gracias a este método es posible reducir costes, mejorar la calidad de los productos y servicios, reducir inventarios y aumentar la productividad, así como la satisfacción y motivación de los empleados. Lean Management se esfuerza por lograr una organización eficaz, productos de alta calidad, reducir inventarios y costos de producción, acortar los ciclos de producción y adquirir nuevos clientes, permitiendo una respuesta más rápida a los cambios del mercado. Los supuestos básicos de Lean incluyen la búsqueda de la perfección, la participación de los empleados, un proceso de cambio sistemático, una estructura organizacional flexible y la eliminación de desperdicios como la sobreproducción, el exceso de inventario y el potencial no utilizado de los empleados. La implementación de Lean requiere voluntad de cometer errores y apoyo y capacitación de expertos para evitar el desánimo de los empleados y los problemas resultantes de un análisis insuficiente de las decisiones.

El ciclo PDCA – (Planificar, Hacer, Verificar, Actuar) es un enfoque iterativo de gestión destinado a la mejora continua de los procesos y la eliminación de problemas. Originado a partir de las prácticas de fabricación del siglo XX, el ciclo PDCA se hizo popular gracias a W. Edwards Deming, quien lo llamó “ciclo Shewhart”. PDCA incluye cuatro pasos: planificar actividades, ejecutarlas, verificar los resultados y realizar los cambios necesarios. Este proceso se utiliza en muchas industrias debido a su simplicidad y efectividad. En la fase de planificación se definen los objetivos y los métodos para alcanzarlos, y en la fase de ejecución los cambios propuestos se prueban en condiciones controladas. La fase de verificación implica analizar los resultados y evaluar si los cambios han tenido el efecto deseado. En la fase de acción se realizan cambios de forma permanente y comienza el siguiente ciclo. PDCA ayuda a las organizaciones a mejorar los procesos de forma iterativa, permitiendo una respuesta rápida a los cambios del mercado y eliminando errores. Este ciclo es flexible y escalable, por lo que se puede adaptar a diferentes situaciones y equipos, haciéndolo más efectivo que muchos otros métodos de gestión y control de calidad.

Karakuri – Karakuri / LCA, un elemento central de la filosofía Lean, es una automatización de procesos simple e inteligente basada en principios físicos, sin necesidad de accionamientos, sensores, electricidad o aire comprimido. Esta forma de automatización de bajo costo (LCA) utiliza las leyes de la gravedad y la mecánica para crear soluciones eficientes y fáciles de mantener que se pueden implementar más rápido y con menos componentes que la automatización tradicional. Karakuri/LCA libera a los trabajadores de actividades repetitivas como levantar y transportar materiales, lo que no añade valor. Karakuri, que se originó en el Japón de los siglos XVII y XIX, se utilizó originalmente con fines de entretenimiento, pero ahora los recursos existentes y la creatividad de los empleados se están utilizando para una automatización de bajo costo.

Buenas prácticas de fabricación (GMP): un conjunto de reglas que garantizan altos estándares en los procesos de producción, asegurando la higiene, la calidad y la unificación del producto. GMP es el estándar en la industria farmacéutica, alimentaria y cosmética, abarcando todo el proceso desde la compra de materias primas, pasando por la producción y envasado, hasta el almacenamiento y la venta. GMP significa control, procedimientos y responsabilidad en cada etapa de la producción. Desde la materia prima hasta el cliente, GMP garantiza el control, excluyendo actividades accidentales desde la compra de materias primas hasta las ventas. Incluye procedimientos de maquinaria, empleados, capacitación, transporte, mantenimiento y desinfección. Prevé el uso de una cantidad adecuada de materias primas en la etapa adecuada de producción.

Buenas prácticas de fabricación: las 10 reglas más importantes

- Conozca los procedimientos antes de comenzar a trabajar.

- Actuar según las normas y consultar dudas.

- Comprobar la idoneidad de materias primas y componentes.

- Evaluar el estado técnico de las máquinas antes del trabajo.

- Evite ensuciar el producto.

- Manténgase concentrado y evite errores.

- Informar errores e irregularidades.

- Cuida tu higiene personal y laboral.

- Registrar datos del proceso.

- Asume la responsabilidad de tus acciones.

Las buenas prácticas de laboratorio (BPL) son un sistema de garantía de calidad utilizado en la fase preclínica de la investigación de fármacos. Las GLP, introducidas a nivel mundial desde 1978, previenen escándalos en la industria farmacéutica y regulan el control de calidad durante la investigación. El control que cumple con las BPL cubre los requisitos de personal, espacio y equipos. El proceso de inspección consta de las etapas de planificación, prueba, documentación y presentación de informes de resultados. Los equipos utilizados en GLP, como las incubadoras de CO₂, las cámaras climáticas y los secadores, deben garantizar un funcionamiento fiable y la capacidad de registrar datos. BINDER ofrece soluciones compatibles con el cumplimiento de GLP, como el software APT-COM™ y los kits de registro de datos.

Administración de Alimentos y Medicamentos de EE. UU. (FDA): la FDA, la Administración de Alimentos y Medicamentos de EE. UU., desempeña un papel clave en la industria farmacéutica, garantizando la seguridad y eficacia de los medicamentos. Fundada a principios del siglo XX, su misión era proteger a los consumidores de alimentos, medicamentos y cosméticos adulterados. En la actualidad, la FDA supervisa los ensayos clínicos, garantiza que los datos sean éticos y precisos, y regula los medicamentos recetados y de venta libre.

El proceso de aprobación de medicamentos de la FDA incluye pruebas en animales, solicitud de IND, tres fases de ensayos clínicos, solicitud de NDA, revisión de etiquetas y seguimiento posterior a la comercialización. La FDA monitorea constantemente los medicamentos para detectar efectos secundarios para garantizar la seguridad a largo plazo.

La FDA influye en la industria farmacéutica a nivel mundial y sus decisiones son puntos de referencia para otros países. Aunque enfrenta críticas, su función es proteger la salud pública mediante una evaluación científica rigurosa, garantizando la seguridad y eficacia de los medicamentos.

Sistema de gestión de calidad (QMS) : es un software avanzado para supervisar la calidad de la producción en fábricas inteligentes. Supervisa los procesos de producción, elimina errores mecánicos y humanos y garantiza el cumplimiento de las normas, lo que aumenta la competitividad de la planta. QMS optimiza los recursos y mejora la eficiencia operativa (OEE), los resultados de las auditorías y la satisfacción del cliente. La integración con otros sistemas de planta aumenta la eficiencia y la repetibilidad de los procesos.

La implementación del QMS incluye digitalización, integración con sistemas de planta, análisis de datos y mejora continua de la calidad de la producción. El sistema gestiona el control de suministros, certificados de análisis, informes de calidad, producción, control de materiales, así como auditorías y calibraciones. QMS cumple con los requisitos de calidad del producto, eliminando no conformidades y mejorando los resultados operativos y la satisfacción del cliente.

ISO/IEC 27001 es un estándar global para la gestión de sistemas de seguridad de la información (SGSI), que define los requisitos necesarios. Proporciona orientación a organizaciones de todos los tamaños y sectores para establecer, implementar, mantener y mejorar el SGSI. El cumplimiento de este estándar significa gestionar eficazmente los riesgos de seguridad de los datos de acuerdo con las mejores prácticas internacionales. ISO/IEC 27001 ayuda a las organizaciones a identificar y abordar de manera proactiva las brechas a través de un enfoque integral que abarca personas, políticas y tecnologías. Los beneficios incluyen ciberresiliencia, preparación para nuevas amenazas, integridad de datos, confidencialidad y disponibilidad, seguridad en todas las plataformas, protección en toda la organización y ahorro de costos. ISO 9000:2015 como marco de gestión del sistema de mantenimiento: muchas empresas se esfuerzan por obtener una ventaja competitiva optimizando costos, calidad, servicios y entregas oportunas. El impacto del mantenimiento en estas variables lo convierte en una parte integral de la mejora de la productividad. El Marco de Gestión del Mantenimiento es la estrategia y herramienta necesaria para lograr calidad, eficiencia y eficacia. En las empresas que utilizan un sistema de gestión de la calidad, este marco debe basarse en los siete principios de gestión de la calidad según la norma ISO 9000:2015. Los beneficios incluyen una mejor calidad del producto, seguridad ambiental y de los empleados, y apoyo al crecimiento de la empresa.

Ver también:

- En TIP, ponemos a las personas primero

- En TIP nos esforzamos por alcanzar la perfección: la clave del éxito de la organización

- La autenticidad como clave del éxito, cómo TIP genera confianza, reputación y eficacia a través de la fidelidad a los valores

- TIP Actúa con honestidad La base de los valores empresariales éticos

- En TIP aceptamos el cambio: el valor clave de las organizaciones modernas